La impresión multimaterial permite la creación de prototipos de silicona de bajo coste

Si bien es la opción ideal para la producción en masa, el moldeo por inyección simplemente no es bueno para la creación de prototipos. Los moldes son costosos y requieren mucho tiempo, por lo que, a menos que tenga los fondos para gastar decenas de miles de dólares para producir otros nuevos cada vez que modifique su diseño, son el tipo de cosas que no se hacen. debes haberlo hecho hasta estar absolutamente seguro de que todo está declarado y listo. Entonces, ¿cómo se llega a ese punto sin arruinarse?

Esta no siempre es una pregunta fácil, pero si trabaja con piezas de silicona, el equipo de OpenAeros cree que puede tener una solución para usted. Como lo demostró a través de su proyecto OpenRespirator, el equipo ha desarrollado un método de impresión 3D de moldes desechables adecuados para piezas de silicio grandes al que denominan Digital-to-Silicone (D2S).

En el vídeo a continuación, [Aaron] y [Jon] Explicó que comenzaron simplemente imprimiendo moldes de inyección al estilo tradicional. Esto funcionó, pero las formas podían volverse bastante complejas y el tiempo y el esfuerzo necesarios para diseñarlas e imprimirlas no eran muy adecuados para su ciclo de desarrollo iterativo. Querían poder pasar del diseño al prototipo en un día, no en una semana.

En el vídeo a continuación, [Aaron] y [Jon] Explicó que comenzaron simplemente imprimiendo moldes de inyección al estilo tradicional. Esto funcionó, pero las formas podían volverse bastante complejas y el tiempo y el esfuerzo necesarios para diseñarlas e imprimirlas no eran muy adecuados para su ciclo de desarrollo iterativo. Querían poder pasar del diseño al prototipo en un día, no en una semana.

Finalmente se dieron cuenta de que si imprimían el molde con filamento soluble en agua, podrían simplificar enormemente su diseño. Han documentado el proceso de diseño en detalle, pero la versión corta es que básicamente cortas el modelo 3D del diseño que deseas producir a partir de una forma sólida en tu paquete CAD y agregas algunos agujeros para inyectar la silicona. Una vez que la silicona se haya curado, el molde se puede disolver en agua caliente para revelar la pieza terminada.

Luego llevaron este concepto un paso más allá. Gracias a las capacidades multimaterial que ofrecen algunas de las últimas impresoras 3D, es posible imprimir estructuras en el molde. Una vez inyectada la silicona, estas estructuras pueden pasar a formar parte de la pieza terminada. Para OpenRespirator, esto les permite agregar anillos de rigidez PETG alrededor del lugar donde los filtros encajan en el cuerpo de la máscara de silicona.

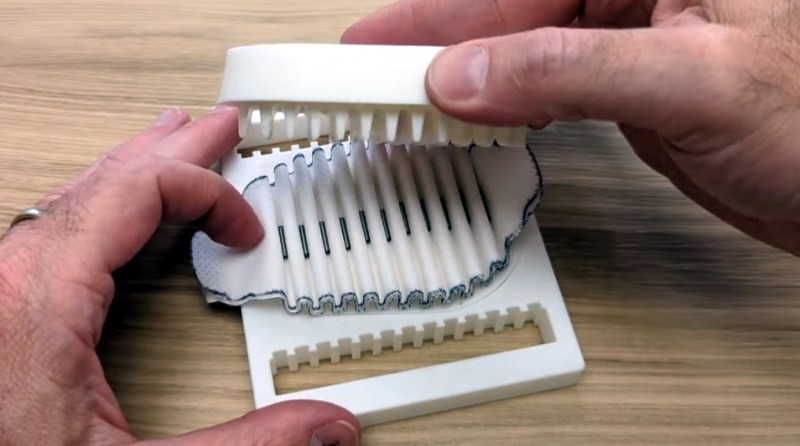

Como beneficio adicional, el video también repasa su método para crear prototipos de filtros plisados con formas impresas en 3D. Después de insertar el medio filtrante, los brazos a presión lo empujan hacia los valles del molde para crear los pliegues. Estos se mantienen en su lugar mediante la adición de pequeñas varillas de metal que son atraídas por los imanes incrustados en el formulario. Una vez que la parte superior e inferior del formulario se han cerrado sobre el filtro, se inyecta silicona para crear un anillo alrededor del filtro y fijar todo en su lugar.

A menudo pensamos en la impresión 3D como ideal para la creación de prototipos, pero normalmente de una manera muy directa y obvia. Imprimes una pieza para ver si funciona como quieres y luego tomas el diseño y lo haces con algo más resistente. Pero esta presentación de OpenAeros muestra cuán versátil puede ser la tecnología. Incluso con una impresora de escritorio medianamente decente, el ahorro potencial de tiempo y costos puede ser enorme. Algo a tener en cuenta si uno de tus proyectos paralelos se convierte en algo más grande.