Desarrollada una nueva forma de reciclar acero

Una nueva tecnología de reciclaje de acero de la Universidad de Toronto podría revolucionar la industria al eliminar electroquímicamente las impurezas, fomentar una producción de mayor calidad y ayudar a los esfuerzos globales de sostenibilidad.

La profesora de ingeniería Gisele Azimi y su equipo de investigación en la Universidad de Toronto han desarrollado un nuevo método electroquímico para extraer contaminantes como el cobre de la chatarra de acero.

Investigadores del departamento de ingeniería de la Universidad de Toronto han desarrollado una nueva técnica de reciclaje de acero que puede ayudar a descarbonizar varios sectores manufactureros y promover una economía circular del acero. El enfoque se detalla en un estudio reciente publicado en Recursos, Conservación y Reciclajey fue coautor de Jaesuk (Jay) Paeng, William Judge y la profesora Gisele Azimi.

Introduce un innovador electrolito de oxisulfuro para electrorefinado, una forma alternativa de eliminar las impurezas de cobre y carbono del acero fundido. El proceso también genera hierro líquido y azufre como subproductos.

«Nuestro estudio es el primer caso informado de electroquímica que elimina el cobre del acero y reduce las impurezas a una aleación nivel”, dice Azimi, quien ocupa la Cátedra de Investigación de Canadá en Innovaciones en Minería Urbana.

Desafíos en la producción actual de acero

Actualmente, sólo el 25% del acero producido procede de material reciclado. Pero se prevé que la demanda mundial de acero más ecológico crecerá durante las próximas dos décadas a medida que los gobiernos de todo el mundo se esfuercen por cumplir los objetivos de emisiones netas cero.

El acero se crea haciendo reaccionar mineral de hierro con coque (una forma preparada de carbón) como fuente de carbono y soplando oxígeno a través del metal producido. Los procesos estándar actuales generan casi dos toneladas de dióxido de carbono por cada tonelada de acero producida, lo que convierte a la producción de acero en uno de los mayores contribuyentes a las emisiones de carbono en la industria manufacturera.

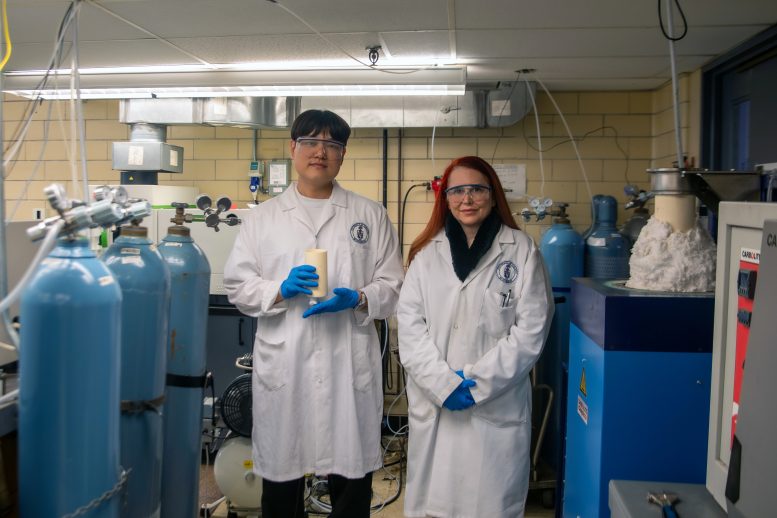

De izquierda a derecha: Jaesuk (Jay) Paeng, candidato a doctorado de la Universidad de Toronto, se sienta junto a la profesora Gisele Azimi y sostiene la celda electroquímica recientemente diseñada por el equipo, que puede soportar temperaturas de hasta 1600 grados Celsius y al mismo tiempo eliminar electroquímicamente los contaminantes del acero utilizando un método a base de escoria. electrólito. Crédito: Safa Jinje / Ingeniería de la Universidad de Toronto

Los métodos tradicionales de reciclaje de acero utilizan un horno de arco eléctrico para fundir la chatarra. Dado que es difícil separar físicamente el material de cobre de la chatarra antes de la fundición, el elemento también está presente en los productos de acero reciclado.

«El principal problema de la producción secundaria de acero es que la chatarra que se recicla puede estar contaminada con otros elementos, incluido el cobre», afirma Azimi. «La concentración de cobre aumenta a medida que se agrega más chatarra para reciclar, y cuando supera el 0,1 por ciento en peso (% en peso) en el producto de acero final, es perjudicial para las propiedades del acero.

Ventajas del nuevo método

El cobre no se puede eliminar de la chatarra de acero fundida mediante la práctica tradicional de fabricación de acero en horno de arco eléctrico, por lo que esto limita el mercado secundario del acero para producir un producto de acero de menor calidad, como las barras de refuerzo utilizadas en la industria de la construcción.

«Nuestro método puede ampliar el mercado secundario del acero en diferentes industrias», afirma Paeng. «Tiene el potencial de usarse para crear productos de mayor calidad, como bobinas galvanizadas laminadas en frío utilizadas en el sector automotriz, o láminas de acero para embutición profunda, utilizadas en el sector del transporte».

Para eliminar el cobre del hierro a menos del 0,1% en peso, el equipo primero tuvo que diseñar una celda electroquímica que pudiera soportar temperaturas de hasta 1600 grados. Celsius.

Dentro de la celda, la electricidad fluye entre el electrodo negativo (cátodo) y el electrodo positivo (ánodo) a través de un nuevo electrolito de oxisulfuro diseñado a partir de escoria, residuos derivados de la producción de acero que a menudo terminan en cemento o en vertederos.

«Usamos nuestro hierro contaminado, que tiene impurezas de cobre, como ánodo de la celda electroquímica», dice Azimi. «Luego aplicamos una fuerza electromotriz, que es el voltaje, con una fuente de alimentación y hacemos que el cobre reaccione con el electrolito».

«El electrolito tiene como objetivo eliminar el cobre del hierro cuando aplicamos electricidad a la celda», añade Paeng.

«Cuando aplicamos electricidad a un lado de la celda, hacemos que el cobre reaccione con el electrolito y salga del hierro. En el otro extremo de la célula, al mismo tiempo producimos hierro nuevo».

El laboratorio de Azimi colaboró con Tenova Goodfellow Inc., un proveedor global de tecnologías, productos y servicios avanzados para las industrias del metal y la minería. De cara al futuro, el equipo quiere habilitar el proceso de electrorefinado para eliminar otros contaminantes del acero, incluido el estaño.

«El hierro y el acero son los metales más utilizados en la industria y creo que la tasa de producción alcanza los 1.900 millones de toneladas al año», afirma Azimi. «Nuestro método tiene un gran potencial para ofrecer a la industria siderúrgica una forma práctica y fácilmente implementable de reciclar acero para producir una mayor demanda de acero de alta calidad a nivel mundial».

Referencia: «Electrorefinación para la eliminación de elementos de cobre atrapados en el hierro fundido para la producción de acero verde» por Jaesuk Paeng, William D. Judge y Gisele Azimi, 22 de abril de 2024. Recursos, Conservación y Reciclaje.

DOI: 10.1016/j.resconrec.2024.107654